Unsere Projekte

Volkswagen Motor Polska – Optimierung des pneumatischen Transports

Im Werk von Volkswagen Motor Polska in Polkowice haben wir eine umfassende Lösung zur Verlängerung der Lebensdauer von Rohren, Bögen und T-Stücken entwickelt und implementiert, die beim pneumatischen Transport von Spänen aus Bearbeitungsmaschinen verwendet werden.

Durch den Einsatz innovativer Lösungen, wie beispielsweise der Änderung der Elementgeometrie und der Einführung abriebfester Beschichtungen, gelang es uns, die Lebensdauer der Systemkomponenten von 3 Monaten auf 4 Jahre zu verlängern. Das Ergebnis war eine deutliche Reduzierung der Betriebskosten und eine erhöhte Prozesseffizienz.

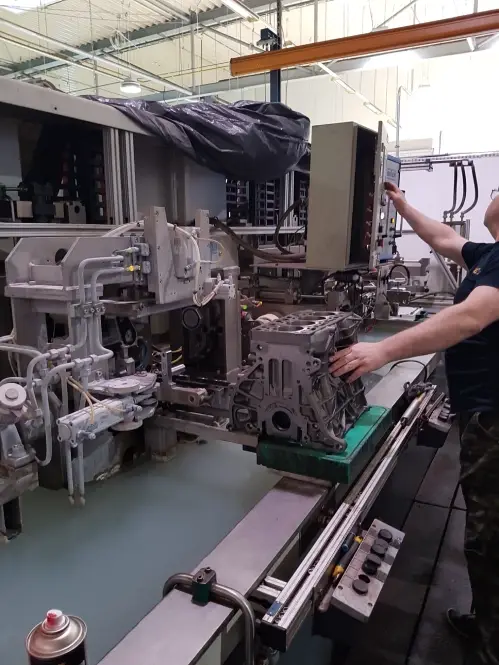

Wir haben das BAYER-Gerät zur Dichtheitsprüfung von EVO-Verbrennungsmotorblöcken in den Werken von Volkswagen Motor Polska modernisiert. Durch die Anpassung der Maschine an spezifische Anforderungen und die Einführung moderner Lösungen wurde das Gerät an moderne Produktionsstandards angepasst, was eine höhere Präzision der Tests und eine Verkürzung ihrer Durchführungszeit ermöglichte.

Stalprodukt S.A. – Implementierung einer neuen Technologie zum Schmieden von Montageplatten

In Zusammenarbeit mit HSW Kuźnia Stalowa Wola haben wir eine innovative Technologie zum Schmieden hitzebeständiger Stahlsitzplatten für Haubenöfen entwickelt. Dank unserer speziell für Stalprodukt S.A. entwickelten Technologie konnten wir die Lebensdauer dieser Platten um ein Vielfaches verlängern, was zu niedrigeren Betriebskosten und einer höheren Betriebseffizienz des Unternehmens geführt hat.

Arcelor Mittal Refractories – Produktion hydraulischer Presskörper

Für Arcelor Mittal Refractories in Krakau haben wir eine hydraulische Presse mit einer Druckkraft von 25 Tonnen entworfen und gebaut. Der Prozess umfasste die Herstellung eines Modells, das Gießen und die anschließende maschinelle Bearbeitung. Durch den Einsatz unserer hochmodernen Maschinen und unsere Erfahrungen bei der Umsetzung solcher Projekte waren wir in der Lage, den Pressenkörper präzise herzustellen und die strengen Anforderungen des Kunden zu erfüllen.

KGHM – Herstellung von verschleißfesten Platten

Für die Erzaufbereitungsanlagen von KGHM Polkowice haben wir eine Technologie zur Herstellung von zweischichtigen abriebfesten Platten entwickelt, die aus auf Stahl aufgebrachtem weißem Gusseisen mit hohem Chromgehalt bestehen. Diese Platten wurden in den Rutschen der ersten Stufe verwendet, was ihre Verschleißfestigkeit deutlich verbesserte und die Betriebskosten senkte, während gleichzeitig die Effizienz der Erztransportprozesse gesteigert wurde.

Energo-Puls Sp. z o.o.

Auf Wunsch des Auftraggebers wurden folgende Arbeiten durchgeführt:

- Inspektion der Zündbrenner des 910-MW-Kessels im Kraftwerk Nowe Jaworzno – Tauron S.A. in den Jahren 2023 und 2024.

- Inspektion der Zündbrenner des Kessels OFz450A im Heizkraftwerk Żerań im Jahr 2024,

- Installation im Jahr 2024 von Ventilen zum Absperren des Pitite-Tanks der Kohlemühlen Nr. 1 der Einheit 910 MW im Kraftwerk Nowe Jaworzno-Tauron S.A.

Optimierungsprojekte für verschiedene Industriebereiche

Für Unternehmen wie Timken Poland, Lead Corporation Poland, Wielton, Plettac, Infofinder, Wabco, DeLaval und viele andere haben wir Projekte im Bereich der Optimierung technologischer Prozesse abgeschlossen. Zu unseren Aufgaben gehörten:

- Modernisierung von Produktionslinien,

- Modernisierung von Maschinen,

- Umstrukturierung der Produktion,

- Implementierung automatischer Lager,

- Gestaltung von Produktionsstationen im Sinne der Industrie 4.0,

- Umsetzung von TPM-Standards (Total Productive Maintenance),

- Implementierung und Überwachung der Produktion von Geräten von Zebra Technologies und Kleemann bei Unterlieferanten.

Durch diese Implementierungen konnten die Produktionskosten deutlich gesenkt, die Effizienz gesteigert und die Qualität im Einklang mit modernen Produktionsmanagementstandards in diesen Unternehmen verbessert werden.

Projekte für den öffentlichen Sektor:

Unser Unternehmen verfügt auch über Erfahrung in der Umsetzung nicht standardmäßiger Projekte für den öffentlichen Sektor, einschließlich Kultur- und Kunsteinrichtungen:

- Museum des Zweiten Weltkriegs in Danzig: Wir haben unter anderem entworfen und hergestellt: Drehvitrinen, in denen die weltweit einzigen Platten mit Daten von Häftlingen deutscher Arbeitslager aus ganz Europa aufbewahrt werden, Multimediavitrinen und Schränke für den Raum zum Thema der Nachkriegsprozesse in Nürnberg und viele andere Multimediale Vitrinen und Exponate an verschiedenen Stellen eines der größten Museen in Polen und Europa.

- Oper in Macerata (Italien): Für die Oper im italienischen Macerata haben wir eine dynamische Szenografie entworfen und erstellt, die aus drei über 7 Meter hohen Plattformen besteht, die während der Aufführung auf die Bühne „umfallen“ und so einen außergewöhnlichen visuellen Effekt erzeugen.

- Oper von Valencia (Spanien): Wir haben anspruchsvolle szenografische Projekte für das renommierte Opernhaus von Valencia durchgeführt und dabei moderne Technologie mit anspruchsvoller Theaterästhetik kombiniert.

- Für das schlesische Planetarium wurden didaktische Stationen nicht nur für die Jüngsten konzipiert und aufgebaut. Die Besucher können ihre eigene Rakete bauen und sie nach Herzenslust zusammen mit anderen Teilnehmern testen. Wessen Rakete wird am höchsten und wessen am weitesten fliegen?

Projektteam Teambesprechung

Einer der führenden Automobilhersteller mit Sitz in Stuttgart – Umfassende Produktionsunterstützung

Seit März 2020 übernimmt unser Unternehmen komplexe Aufgaben im Zusammenhang mit der Inbetriebnahme, Koordination und Optimierung der Produktionsprozesse im Werk eines der führenden Hersteller von Premiumfahrzeugen. Das Unternehmen mit Hauptsitz in Stuttgart vertraut auf unsere Unterstützung bei:

1. Koordination des Serienanlaufs:

- Batterieproduktionslinie: Management der Anlaufprozesse der Produktionslinie für die Batteriemontage, einschließlich der Überwachung der Implementierung fortschrittlicher Produktionstechnologien und Kontrolltests, um einen reibungslosen Übergang zur Serienproduktion zu gewährleisten.

- Kurbelwellenproduktionslinie: Optimierung des Kurbelwellenproduktionsprozesses, einschließlich der Steuerung der Maschinenprüfphasen, der Qualitätskontrolle in der Produktion und der Identifizierung von Verbesserungspotenzialen zur Steigerung der Effizienz und Minimierung von Ausfallzeiten.

- Verbrennungsmotorenproduktionslinie: Überwachung der Implementierung neuer Technologien in der Verbrennungsmotorenproduktion, einschließlich der Optimierung der Motormontage- und Prüfprozesse, um höchste Qualität und die Einhaltung der Kundenanforderungen zu gewährleisten.

2. Koordination der Inbetriebnahme spezialisierter Produktionsbereiche:

-

Unterstützung der Inbetriebnahme neuer Produktionslinien und -bereiche mit spezifischen Aufgaben, einschließlich technologisch fortschrittlicher Prozesse wie Wärmebehandlung und Montageautomatisierung.

3. Umsetzung der Sicherheitsrichtlinien:

-

Batterieproduktionsanlage: Entwicklung und Umsetzung einer neuen Sicherheitsrichtlinie mit dem Ziel, höchste Schutzstandards für Mitarbeiter und Anlagen zu gewährleisten. Unsere Aktivitäten umfassten Sicherheitsaudits, Mitarbeiterschulungen und die Aktualisierung der Sicherheitsverfahren zur Erfüllung der Kundenanforderungen.

4. Analyse des Maschinenzustands und der technischen Dokumentation:

- Wir führten detaillierte Analysen des technischen Zustands der Maschinen und der Dokumentation der Kurbelwellenproduktionslinie durch und identifizierten Schlüsselbereiche, die modernisiert und optimiert werden müssen.

5. Überprüfung und Identifizierung von Ersatzteilen:

- Wir entwickelten ein System zur Überprüfung und Identifizierung kritischer Ersatzteile für die Kurbelwellen- und Batterieproduktionslinien, das die Produktionszuverlässigkeit verbesserte und das Ausfallrisiko minimierte. 6. Koordination der Demontage der Produktionslinie:

- Wir leiteten die Demontage der Kurbelgehäuseproduktionslinie und gewährleisteten einen sicheren und termingerechten Betrieb sowie die Wiederverwendung von Produktionskomponenten.

6. Koordination der Demontage von Produktionslinien:

- Wir haben die Demontage der Kurbelgehäuse-Produktionslinie koordiniert, einen sicheren und termingerechten Ablauf sichergestellt und die Wiederverwendung der Produktionskomponenten sichergestellt.

7. Standardisierung und Optimierung technologischer Prozesse:

- Im Rahmen unserer Zusammenarbeit haben wir die Härteprozesse der Kurbelwelle optimiert, was zu einer längeren Werkzeugstandzeit und geringeren Stückkosten führte.

- Wir haben die technische Dokumentation standardisiert und so die Kommunikation und den Informationsaustausch zwischen den Entwicklungs- und Produktionsteams erleichtert.

8. Werkzeug- und Prozessoptimierung:

- Wir führten Designänderungen und Werkzeugoptimierungen durch, die die Effizienz der Produktionsprozesse deutlich verbesserten und die Betriebskosten senkten.

9. Zusammenarbeit mit anderen Kundenfabriken:

- Wir stimmen uns regelmäßig mit anderen Kundenfabriken ab, um Prozesskonsistenz und Standardisierung technologischer Lösungen in der gesamten Produktionsgruppe sicherzustellen.

10. IT-Systemunterstützung:

- Wir sind für den Betrieb von IT-Systemen wie PRISMA und WVS verantwortlich, die für die Steuerung von Produktionsprozessen und die Berichterstattung über Produktionsergebnisse von entscheidender Bedeutung sind.

11. Koordination der Demontage von Prozessanlagen:

- Wir überwachten die Demontage von Prozess- und Gebäudeanlagen an Produktionslinien. Dies erforderte eine enge Zusammenarbeit mit mehreren technischen Teams, um sicheres und effizientes Arbeiten zu gewährleisten.