Nasze realizacje

Volkswagen Motor Polska – Optymalizacja transportu pneumatycznego

W zakładzie Volkswagen Motor Polska w Polkowicach opracowaliśmy i wdrożyliśmy kompleksowe rozwiązanie, które miało na celu wydłużenie żywotności rur, kolan, trójników stosowanych w pneumatycznym transporcie wiórów z maszyn obróbczych.

Dzięki zastosowaniu nowatorskich rozwiązań, takich jak zmiana geometrii elementów oraz wprowadzenie powłok trudnościeralnych, udało nam się wydłużyć żywotność elementów systemu z 3 miesięcy do 4 lat. Efektem była znaczna redukcja kosztów operacyjnych oraz zwiększenie wydajności procesu.

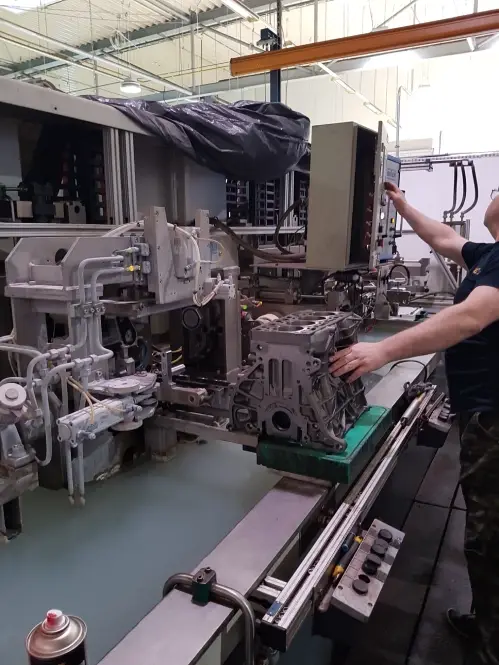

Zrealizowaliśmy modernizację urządzenia BAYER do badania szczelności bloków silników spalinowych EVO w zakładach Volkswagen Motor Polska. Dzięki dostosowaniu maszyny do specyficznych wymagań i wprowadzeniu nowoczesnych rozwiązań, urządzenie zostało przystosowane do współczesnych standardów produkcyjnych, co pozwoliło na zwiększenie precyzji testów oraz skrócenie czasu ich realizacji.

Stalprodukt S.A. – Wdrożenie nowej technologii kucia płyt osadczych

Współpracując z HSW Kuźnia Stalowa Wola, opracowaliśmy nowatorską technologię kucia osadczych płyt z żaroodpornej stali, stosowanych w piecach kołpakowych. Nasza technologia, dedykowana dla Stalprodukt S.A., pozwoliła na wielokrotne wydłużenie trwałości tych płyt, co w efekcie przełożyło się na obniżenie kosztów eksploatacyjnych i zwiększenie efektywności operacyjnej przedsiębiorstwa.

Arcelor Mittal Refractories – Produkcja korpusu prasy hydraulicznej

Dla Arcelor Mittal Refractories w Krakowie wykonaliśmy projekt i korpus prasy hydraulicznej o nacisku 25 ton. Proces obejmował wykonanie modelu, odlewu, a następnie obróbkę skrawaniem. Wykorzystanie naszych zaawansowanych maszyn oraz doświadczenia w realizacji takich projektów pozwoliło na precyzyjne wykonanie korpusu prasy oraz spełnienie rygorystycznych wymagań klienta.

KGHM – Produkcja płyt trudnościeralnych

Dla zakładów wzbogacania rud KGHM Polkowice opracowaliśmy technologię produkcji dwuwarstwowych płyt trudnościeralnych, składających się z żeliwa białego wysokochromowego osadzonego na stali. Płyty te zostały zastosowane w zsypach 1 stopnia, co znacząco poprawiło ich odporność na zużycie i obniżyło koszty eksploatacyjne, podnosząc jednocześnie efektywność procesów transportu rud.

Energo-Puls Sp. z o.o.

Na zlecenie klienta, wykonano:

- przegląd w roku 2023, 2024, 2025 palników rozpałkowych kotła 910 MW w Elektrowni Nowe Jaworzno – Tauron S.A.

- przegląd w roku 2024 palników rozpałkowych Kotła OFz450A w EC Żerań,

- montaż w roku 2024, 2025 zasuw odcinających zbiorniki pitytów młynów węglowych nr 1 bloku 910 MW w Elektrowni Nowe Jaworzno- Tauron S.A.

Projekty optymalizacyjne dla różnych branż przemysłowych

Dla firm takich jak Timken Poland, Lead Corporation Poland, Wielton, Plettac, Infofinder, Wabco, DeLaval i wielu innych zrealizowaliśmy projekty z zakresu optymalizacji procesów technologicznych. Nasze zadania obejmowały:

- modernizacja linii produkcyjnych,

- modernizacja maszyn,

- restrukturyzację produkcji,

- wdrażanie automatycznych magazynów,

- projekty stanowisk produkcyjnych zgodnie z myślą Przemysłu 4.0,

- wdrażanie standardów TPM (Total Productive Maintenance),

- wdrażanie i nadzór produkcji urządzeń Zebra Technologies i Kleemann u poddostawców.

Realizacje te pozwoliły na znaczące obniżenie kosztów produkcji, zwiększenie wydajności i podniesienie jakości zgodnie z nowoczesnymi standardami zarządzania produkcją w tych firmach.

Projekty dla sektora publicznego

Nasza firma ma również doświadczenie w realizacji niestandardowych projektów dla sektora publicznego, w tym dla instytucji kultury i sztuki:

- Muzeum II Wojny Światowej w Gdańsku: Zaprojektowaliśmy i wykonaliśmy m. in. gabloty obrotowe, w których przechowywane są jedyne na świecie tabliczki z danymi więźniów niemieckich obozów pracy z całej Europy, gabloty i szafy multimedialne do sali dotykającej tematyki powojennych procesów w Norymberdze oraz wiele innych multimedialnych gablot i eksponatów znajdujących się w różnych punktach jednego z największych muzeów w Polsce i Europie.

- Opera w Maceracie (Włochy): Dla opery we włoskiej Maceracie zaprojektowaliśmy i wykonaliśmy dynamiczną scenografię składającą się z trzech platform o wysokości ponad 7 metrów, które w trakcie przedstawienia "przewracają się" na scenie, tworząc niezwykły efekt wizualny.

- Opera w Walencji (Hiszpania): Realizowaliśmy zaawansowane projekty scenograficzne dla prestiżowej opery w Walencji, łącząc nowoczesną technologię z wymagającą estetyką teatralną.

- Dla Planetarium Śląskiego zaprojektowano i wykonano stanowiska dydaktyczne dla najmłodszych i nie tylko. Odwiedzający może zbudować własną rakietę i testować ją do woli wraz z innymi uczestnikami. Czyja rakieta poleci najwyżej a czyja najdalej?

Jeden z wiodących producentów automotive z siedzibą w Stuttgarcie – kompleksowe wsparcie produkcji

Od marca 2020 roku nasza firma realizuje złożone zadania związane z uruchamianiem, koordynacją i optymalizacją procesów produkcyjnych w zakładzie jednego z wiodących producentów pojazdów premium. Firma, znana z centrali w Stuttgarcie, postawiła na nasze wsparcie w zakresie:

1. Koordynacja uruchamiania seryjnej produkcji:

- Linia produkcji baterii: Zarządzanie procesami uruchamiania linii produkcyjnych do montażu baterii, w tym nadzór nad wdrażaniem zaawansowanych technologii produkcyjnych oraz testów kontrolnych, zapewniając płynne przejście do seryjnej produkcji.

- Linia produkcji wałów korbowych: Optymalizacja procesu produkcji wałów korbowych, w tym zarządzanie etapami testowania maszyn, kontrola jakości produkcji oraz identyfikacja obszarów do poprawy, aby zwiększyć wydajność i minimalizować przestoje.

- Linia produkcji silników spalinowych: Nadzór nad wdrażaniem nowych technologii w produkcji silników spalinowych, w tym optymalizacja procesów montażowych i testów silników, aby zapewnić ich najwyższą jakość oraz zgodność z wymaganiami klienta.

2. Koordynacja uruchamiania specjalistycznych obszarów produkcyjnych:

- Wspieranie uruchamiania nowych linii produkcyjnych i obszarów o specyficznym przeznaczeniu, w tym zaawansowanych technologicznie procesów, takich jak obróbka termiczna czy automatyzacja montażu.

3. Wdrożenie polityki bezpieczeństwa:

- Zakład produkcji baterii: Opracowanie i wdrożenie nowej polityki bezpieczeństwa, mającej na celu zapewnienie najwyższych standardów ochrony zarówno pracowników, jak i sprzętu. Nasze działania obejmowały audyty bezpieczeństwa, szkolenia personelu oraz aktualizację procedur bezpieczeństwa w celu spełnienia wymogów klienta.

4. Ekspertyza stanu maszyn i dokumentacji technicznej:

- Przeprowadziliśmy szczegółowe analizy stanu technicznego maszyn oraz dokumentacji linii produkcji wałów korbowych, identyfikując kluczowe obszary wymagające modernizacji oraz optymalizacji.

5. Weryfikacja i identyfikacja części zamiennych:

- Opracowaliśmy system weryfikacji oraz identyfikacji krytycznych części zamiennych dla linii produkcji wałów korbowych oraz baterii, co pozwoliło na poprawę niezawodności produkcji i zminimalizowanie ryzyka przestojów.

6. Koordynacja demontażu linii produkcyjnych:

- Zarządzaliśmy procesem demontażu linii produkcyjnej skrzyń korbowych, dbając o bezpieczne i zgodne z harmonogramem przeprowadzenie operacji oraz ponowne zagospodarowanie komponentów produkcyjnych.

7. Standaryzacja i optymalizacja procesów technologicznych:

- W ramach współpracy zoptymalizowaliśmy procesy hartowania wałów korbowych, co zaowocowało wydłużeniem żywotności narzędzi oraz obniżeniem kosztów jednostkowych.

- Standaryzowaliśmy dokumentację techniczną, co ułatwiło komunikację i wymianę informacji pomiędzy zespołami inżynieryjnymi oraz produkcyjnymi.

8. Optymalizacja narzędzi i procesów:

- Wprowadziliśmy zmiany projektowe i optymalizacje narzędzi, co znacząco wpłynęło na poprawę wydajności procesów produkcyjnych oraz obniżenie kosztów eksploatacyjnych.

9. Współpraca z innymi fabrykami klienta:

- Regularnie koordynujemy działania z innymi fabrykami klienta, aby zapewnić spójność procesów i standaryzację rozwiązań technologicznych w całej grupie produkcyjnej.

10. Obsługa systemów informatycznych:

- Odpowiadamy za obsługę systemów informatycznych, takich jak PRISMA i WVS, które są kluczowe dla zarządzania procesami produkcyjnymi oraz raportowaniem wyników produkcji.

11. Koordynacja prac związanych z demontażem instalacji procesowych:

- Nadzorowaliśmy demontaż instalacji procesowych i budynkowych nad liniami produkcyjnymi, co wymagało ścisłej współpracy z wieloma zespołami technicznymi, aby zapewnić bezpieczny i efektywny przebieg prac.

Dzięki naszemu zaangażowaniu, doświadczeniu i wiedzy technicznej, przyczyniamy się do płynnego funkcjonowania zakładów klienta z siedzibą w Stuttgarcie oraz utrzymania najwyższych standardów jakości i wydajności produkcji.